Введение

С некоторых пор в своих разработках мы используем стали HARDOX®. Данный материал для нашей страны уже давно не является новинкой. Но, возможно, некоторые из наших читателей, как и мы в свое время, не сталкивались на практике с данным материалом и им будет интересна та информация, которой мы хотим поделится с ними в нашем инженерном журнале. А те, кто уже знаком с этой сталью и имеет практический опыт ее применения поделится своим впечатлением и даст новую интересную информацию к размышлению и обсуждению. Основной подход данной публикации в следующем — мы учимся вместе с нашими читателями, а зачастую благодаря им.

Вопрос о сталях HARDOX® мы поднимаем не в качестве наставлений или руководства к действию, настоящая статья больше служит для инициации обсуждения и обмена опытом. Это объясняется тем, что за короткую практику использования сталей Хардокс у нас накопилось больше вопросов, чем ответов. Связано это с тем, что ранее в разработках нашего коллектива использовался достаточно ограниченный круг материалов. Например, для некоторых деталей HARDOX® пришел на замену сталям 08кп, 10, 20, 45, 40Х.

Что такое сталь HARDOX®

Данный материал в виде труб, круга и листового проката производится шведской компанией SSAB с 1974 года. И большую часть информации о свойствах и областях применения можно почерпнуть как раз на сайте данного предприятия [1].

В настоящее время под маркой HARDOX®® производится достаточно широкий спектр продукции [2]:

- стойкая к коррозионному износу листовая сталь для кислотных сред HARDOX® HiAce;

- стойкая к абразивному истиранию толстолистовая сталь HARDOX® HiTuf;

- стойкие к абразивному истиранию листовые стали HARDOX® 400, 450, 500, 550, 600;

- износостойкая с повышенной твердостью и ударной вязкостью листовая сталь HARDOX® 500 Tuf;

- исключительно стойкая к абразивному износу листовая сталь HARDOX® Extreme с твердостью 650…700 единиц по Бриннелю;

- круглый прокат из стали HARDOX®;

- трубы из стали HARDOX® с твердостью 400 и 500 единиц по Бриннелю;

- жаропрочная износостойкая листовая сталь HARDOX® HiTemp для рабочих диапазонов температуры 300…500°C.

Практический опыт

Первое наше практическое применение данного материала было реализовано при изготовлении накладок на захват манипулятора (рис 1). Накладки, как и сам захват проектировались с нуля по эскизам клиентов.

Рисунок 1 — Накладка манипулятора, сталь HARDOX® 500

Основными требованиями к накладкам были возможность их быстрой замены и изготовления из относительно недорого износостойкого материала, который хорошо поддается механической обработке.

Накладка выполнена с рифленой поверхностью, крепится она на захват манипулятора винтами В процессе работы накладки показали себя вполне хорошо, но как показал опыт есть еще резервы по модернизации самого конструктива манипулятора и накладок, что не связано со свойствами выбранного материала.

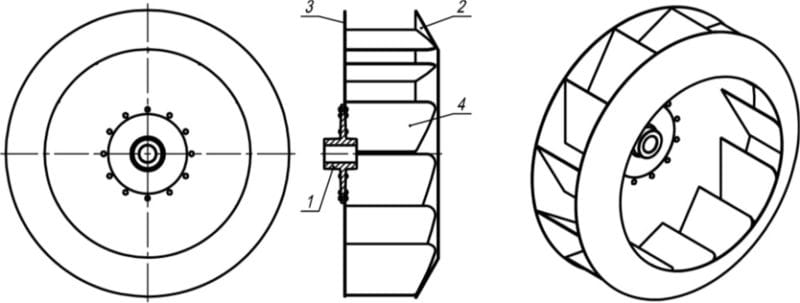

Далее перед нами стояла задача по модернизации рабочего колеса центробежного вентилятора горизонтального сушильного агрегата. На рис. 2 представлена в общем виде конструкция колеса такого типа [3].

Рисунок 2 — Рабочее колесо радиального вентилятора.

1 — ступица; 2 — передний диск; 3 — задний диск; 4 — лопатка.

В наши задачи входило изменение конструкции колеса с целью обеспечения заданных параметров производительности вентилятора путем изменения конструктивных параметров. При этом ставилось требование обеспечения прочности и износостойкости конструкции.

Ранее на заводе изготовителе для данных колес использовали сталь AISI 1010 Carbon Steel (аналог стали 08кп). Колеса из этой стали показали малый резерв по прочности и ресурс эксплуатации.

Помимо подбора рационального материала для изготовления, основные конструктивные изменения касались корректировки кривизны лопаток, изменения углов их позиционирования и количества в составе колеса.

В ходе работы над модернизацией колеса мы выбрали сталь HARDOX® 400 опираясь только на описание ее физико-механических характеристик, известную на практике устойчивость к абразивному и кавитационному износу, и что для нас было очень важно, то что данный материал обладал хорошей свариваемостью. Далее в процессе работы мы выяснили, что “изобрели велосипед” и стали HARDOX® давно успешно применяются для такого типа конструкций [4]. Сварка конструкции осуществлялась сварочной проволокой ER70S-6 с предварительным подогревом свариваемых участков металла до температуры, примерно, 75…85°C. Охлаждение сварных швов делалось плавным, а сама конструкция крепилась жестко к монтажной плите для уменьшения коробления. Также в процессе работы над проектом были проведены расчеты прочности конструкции колеса с использованием SOLIDWORKS, которые показали верность нашего выбора материала. Параллельно проведены приближенные расчеты сварных соединений колеса классическими аналитическими методами расчета деталей машин.

В результате промышленной эксплуатации была подтверждена надежность модернизированного колеса в широком диапазоне частот вращения вплоть до 1200 мин-1. При этом температура рабочей среды составляла от 35 до 175°C.

Следующей задачей, где нами была применена сталь HARDOX® 400 стало изготовление конструктивных элементов линий переработки мелкофракционных сырьевых материалов применяемых в металлургическом производстве (небольшие бункеры, шиберные затворы, загрузочные устройства). Особенностью работы этих деталей является то, что они работают в условиях абразивного, порой ударного воздействия потока частиц сыпучих материалов (фракция от 0 до 10мм) с насыпной плотностью от 0,3 до 2,3 г/см3. Твердость частиц шихты при этом составляет от 2 до 5 единиц по шкале Мооса [5], отдельные материалы, к примеру, отсевы ферро- и силикомарганца имеют твердость частиц до 43 HRC. Ряд материалов представляют собой шихты на основе мелкофракционных материалов с содержанием жидкой фазы, а также представляют собой агрессивные среды. То есть в данном варианте использование стали является вполне рациональным решением.

Обработка сталей HARDOX®

Так как наш коллектив в большей степени занимается разработкой технологий и оборудования, то решение вопросов обработки металлов резанием занимаются наши партнеры-изготовители, у которых есть свои методы и подходы к решению различных производственных задач. Но, в целом их методы не отличаются от общепринятых. Поэтому в данном разделе статьи мы лишь кратко коснемся способов обработки сталей Хардокс.

В процессе нашей работы выяснилось, что существует много различных мнений и подходов к обработке сталей HARDOX®, которые можно разделить на две категории.

Первая — рекомендации от производителя и его торговых представителей [6,7]. Они достаточно содержательны и подробны, однако мы так и не нашли в них данных о стойкости обрабатывающего инструмента, а также показателей износостойкости самих сталей, что является важным фактором при выборе материала и проектировании оборудования.

Вторая — рекомендации основанные на личном опыте машиностроительных предприятий. Такие рекомендации особо ценные, ведь инструмент вещь дорогостоящая и здесь важно соблюсти здравый смысл в его приобретении и использовании. Но, по факту, такого рода информации крайне мало. Нам удалось найти только отрывочные частные рекомендации, вот наиболее доступные из них:

- Быстрорез с кобальтом отечественный или импортный (не Китай), напайной ВК (огромный расход), Sandvik со сменными пластинами, цельные твердосплавные свёрла (только ЧПУ) — сверловка. Фрезеруется вполне фрезами со сменными пластинами (импортными). Обрабатывается сносно Хардокс 400. С 500 похуже — расход по инструменту возрастает.

- Советские сверла будут брать Р6М5К5 (на малых оборотах с охлаждением; готовьте несколько заточенных сверл). ВК напайные — очень приличный расход. По времени умножайте на 5 (если брать с учётом переточки и смены инструмента).

- Был опыт обработки стали HARDOX 450. Фрезеровали уступ шириной 50 мм построчно с глубиной 5 мм. Пробовали фрезы Sandvik, Seco, Walter, Iscar. В нашем случае лучше себя показала фреза Seco R220.96-0063-08-4A. Конечно по сравнению с нашим инструментом стоит немало, но оно того стоит. Обработку вели на следующих режимах: ар=5 мм, n=800 об/мин, Vf=260 мм/мин. Обрабатывали без СОЖ. Сплав пластин — TP1500 лучше всего себя показал.

- Сверлим Р18, точим китайскими пластинами. Фрезеруем пятиграником кировоградским, плохо, но стоит.

- HARDOX 500 сверлится и быстрорезом и твердым сплавом (цельные от 3 мм, напайные, со сменными пластинами — для диаметров от 12 мм).

- Для нежестких станков твердосплавный инструмент не рекомендуется. При использовании быстрореза вибрации крошат кромку, поэтому следует поднимать жесткость. Быстрорез рекомендуется использовать легированный кобальтом, к примеру Р6М5К5, или зарубежный аналог HSS-Co. Сверла желательно применять с утолщенной сердцевиной и малым углом наклона винтовых канавок (геометрия сверла аналогична той, что используется для нержавеющих сталей).

- Скорость для быстрореза рекомендуется небольшая — не более 5 м\мин. К примеру, около 130 оборотов при сверлении отверстия диаметром 10 мм. Подача на один оборот сверла — примерно 0,1 мм.

- Для твердосплавного инструмента скорость резания можно поднимать до 30 м\мин. Подача — одна десятая на один оборот. Твердосплавный инструмент рекомендован однокарбидный с кобальтом от 8%. Оптимальным вариантом является инструмент из мелкозернистого металла, типа сандвиковского H10F — у него прочность на уровне быстрореза и твердость под 92 HRA. Обязательно рекомендовано применение СОЖ — расход в литрах в минуту=диаметру сверла в мм.

Кое-какие сведения мы почерпнули из различных видео, вот примеры некоторых из них:

- Allied Maxcut HARDOX 500 drilling Ronar Poland

- HARDOX® 500 CNC obrábění milling drilling Renomag

- Portique de perçage Gemini HARDOX® 500 — Ficep France

Аналоги

Несмотря на то, что нашим коллективом на практике было опробовано применение сталей HARDOX®, по ряду причин на сегодня есть необходимость применения аналогов данного материала. К примеру, когда нами проектировались детали для предприятий расположенных на территории Северной Америки, то применение Хардокса было вполне оправданным. В условиях стран СНГ, в первую очередь по экономическим причинам, логичным и перспективным является применение сталей местного производства.

В качестве аналогов продукции SSAB нашим коллективом рассматриваются стали производимые ОАО “Северсталь” и ЧАО “Азовсталь”.

В табл. 1 приведены базовые механические характеристики для используемых нами сталей HARDOX® и принятых аналогов.

Таблица 1. Механические свойства*

| Марка стали | Предел текучести, МПа | Предел прочности, МПа | Твердость по Бринеллю | Работа удара KCU;KCV Дж/см2 | Относительное удлиннение,min % |

|---|---|---|---|---|---|

| HARDOX® 400 | 1000 | 1250 | 370…430 | 45 (-40) | 10 |

| HARDOX® 450 | 1200 | 1400 | 425…475 | 35 (-40) | 10 |

| HARDOX® 500 | 1500 | 1250…1400 | 450…540 | 37 (-40) | 10 |

| 18ХГНМФР | 1080…1200 | 960…1030 | 360…375 | 43…108 (-40) | 11…18 |

| 14ХГ2САФД | 590…1030 | 490….930 | — | 39 (-40) | 14…16 |

| 25ХГСР | ≥620 | ≥800 | 285…390 | 40 (+20) | 12 |

| 16ХГМФТР(класс прочности С 80 | ≥750 | ≥830 | — | 29 (-40) | 16 |

| 16Х2ГСБ(класс прочности 500) | 490…735 | 590…830 | — | 39;29 (-40) | 14…15 |

| S690QL | 650…690 | 760…940 | 228-278 | 30…40(-40) | 14 |

*могут немного отличаться от указанных в таблице в зависимости от толщины проката

При выборе аналогов мы опирались, в основном, на доступность на рынке данных сталей, а также на следующие показатели: величину предела текучести, предела прочности, твердость по Бринеллю и, в меньшей степени, на показатели ударной вязкости и относительного удлинения.

Как видно, из данных таблицы 1 отечественные стали по ряду показателей уступают сталям HARDOX®, но разница в цене в 1,5…2,0 раза и более простые способы механической обработки делают местные аналоги вполне конкурентоспособными.

Также интересным и вполне ожидаемым фактом в процессе знакомства со сталью HARDOX® стало то, что у нее существует множество зарубежных аналогов-конкурентов. К примеру: Strenx (Weldox) 700; Swebor 400; DILLIDUR 400V; Miilux 400; HARTPLAST 400; Quard 400 и т.д. Все современные зарубежные стали конкуренты Хардокса не уступают по большинству показателей качества. И в данном варианте на выбор материала существенное влияние оказывает его доступность и цена на региональном рынке.

Сразу отмечу, что для окончательного принятия решения, о выборе той или иной марки стали, при создании конкретной детали или конструкции нам достаточно часто приходится дополнительно консультироваться со специалистами в области металловедения и термообработки.

Если Вас заинтересовала данная тематика, мы просим поделиться своим опытом и мнением по поводу применения и обработки деталей из сталей HARDOX® и их аналогов.

- https://www.ssab.com/

- https://www.ssab.ru/products/brands/hardox

- https://kalorifer.net/obshchie-svedeniya-o-ventilyacionnoy-tehnike

- https://www.hardoxwearparts.ru/equipment/centrifugal-fans

- The Mohs Mineral Hardness Scale. By Andrew Alden // About.com: Geology. [Электронный ресурс], 2010 — Режим доступа: http://geology.about.com/od/scales/a/mohsscale.htm

- https://www.hardpart.ru/recommendations/milling

- https://beziznosa.ru/stal/mehanicheskaya-obrabotka-hardox/

Спасибо. Заявлен Хардокс 400 на гидроножницах по металлу-чз 15 мин работы на резке термообработанной(!!!) проволоке 6 ммм(увязочной) кромки садятся. Начались танцы с бубнами,пытаемся применить гильотина ножи СССР(кстати при встрече кромок с ними Хардокс просаживается на раз)

доброго времени суток. Вопрос : возможно ли производить термическую обработку данных марок сталей различными методами, в т.ч. и закалку твч.? С данными сталями знаком только в теории.

Спасибо, Константин, статья полезная. Еще бы хотелось узнать какие особенности обработки стали Хардокс гидроабразивом и лазерной резкой?

Здравствуйте, Максим. Спасибо за комментарий в нем вы задали очень хорошие вопросы. Попытаюсь кратко , насколько смогу, на них ответить. Вот, что рекомендуют производители.

1. Гидроабразивную резку стали Hardox целесообразно применять при производстве деталей, на которых важно сохранить твёрдость стали на кромке, подверженной износу. Использование данного метода позволяет увеличить срок службы деталей в 1,5-3 раза.

2. Раскрой стали Hardox лазером оказывает наименьшее воздействие из всех типов термического раскроя металлов. Участок температурного воздействия при использовании данного метода составляет 0,4…3 мм от кромки в зависимости от толщины разрезаемого листа Hardox. Используется для листов толщиной до 15-20 мм.

3. Плазменная резка оказывает существенное тепловое воздействие на сталь Hardox, что приводит к отпуску (уменьшению твердости) в зоне 2…5 мм от кромки реза листа. Данный метод применяется при производстве деталей толщиной от 3 до 40 мм, в которых основной рабочей зоной, подверженной износу, является плоскость листа. Для сохранения твердости на кромке, производится механическая обработка для снятия опущенного слоя стали. Т.е. при резке оставляют припуск.

4. Газовая резка приводит к образованию зоны температурного воздействия на сталь Hardox, которая составляет от 4 до 10 мм. Также возникает опасность водородного растрескивания по кромке. Для уменьшения вероятности растрескивания производится предварительный нагрев разрезаемого листа до 100…175С, в зависимости от толщины листа. Также снижает трещинообразование уменьшение скорости резки. Кроме того применяют плавное охлаждение вырезанной детали. Дополнительный нагрев готовой детали применяют для удаления водорода из кромок.

Если у Вас еще возникнут вопросы или замечания, пишите, будем рады разобраться вместе с Вами.

Уважаемый Константин, статья очень полезная, познавательная, но у Вас случились ошибки.

«…с твердостью 650…700 единиц по Роквеллу;» У Роквелла таких значений не встречал.

«Скорость для быстрореза рекомендуется небольшая – не более 5 м\мин. К примеру, около 130 оборотов при сверлении отверстия диаметром 10 мм. Подача на один оборот сверла – десятая часть от диаметра.» Подача на один оборот сверла – десятая часть от диаметра — это получается один миллиметр на один оборот сверла. Не многовато?

С уважением, М. Семенюк.

Николай, огромное спасибо за то, что увидели неточности! Да, это опечатка, простите, я бываю порой рассеян, думал об одном, написал другое, каюсь! Твердость не по Роквеллу, а по Бринеллю, т.е. HBW. Мы постараемся исправить эту ошибку. Да, и подача 1мм на оборот, действительно, чересчур многовата. Должно быть, примерно 0,1…0,2мм.

Однако, не все Роквеллы исправлены.

Да, есть грешок. Должны подправить.

Используем 450. Сваривается и гнется хорошо. Остальное рекламный трюк….цена для России высокая. Абразивостойкость низкая.

Ребята! Опыта ещё не имею и оценить материал, и добавить существенную информацию пока не могу. Но из Вашей статьи получил первичные интересные параметры этого вида стали и с этого момента буду сравнивать любую новую информацию извне, либо посредством эксперимента с Вашим контентом. Большое спасибо! Я — Ваш должник по обмену опытом. Конечно угнаться мне за Вашими экспериментами будет сложно, но уверен, что Вашим оппонентом я НИКОГДА не буду, а буду честным и благодарным попутчиком-партнёром в данном контенте. С уважением, Куприянов А.П.