У своїй роботі ми часто стикаємося з явищем поломок тих чи інших частин обладнання. За типом руйнування ці поломки часто мають втомний характер, якраз в зонах концентрації напруг.

Що таке концентрація напруг

Концентрацією напруг називають різке зростання напруг у місцях різкої зміни форми тіла (у районі внутрішніх кутів, витоків, отворів, канавок тощо). У місцях концентрації напруг несправедлива гіпотеза плоских перерізів та формули опору матеріалів непридатні.

Напруги поблизу концентраторів напруги визначаються методами теорії пружності або експериментально (методи фотопружності, голографічної інтерферометрії, тензометрії, муарових смуг та ін.) Для оцінки ступеня концентрації напруги вводиться теоретичний коефіцієнт концентрації напруги. Ефективний коефіцієнт концентрації напруг k, є критерієм чутливості матеріалу до концентрації напруг і дорівнює відношенню межі міцності гладкого зразка до умовної межі міцності надрізаного зразка σ внадр. Умовна межа міцності надрізаного зразка дорівнює відношенню граничного навантаження, що витримується зразком з надрізом, до площі найменшого перерізу зразка.

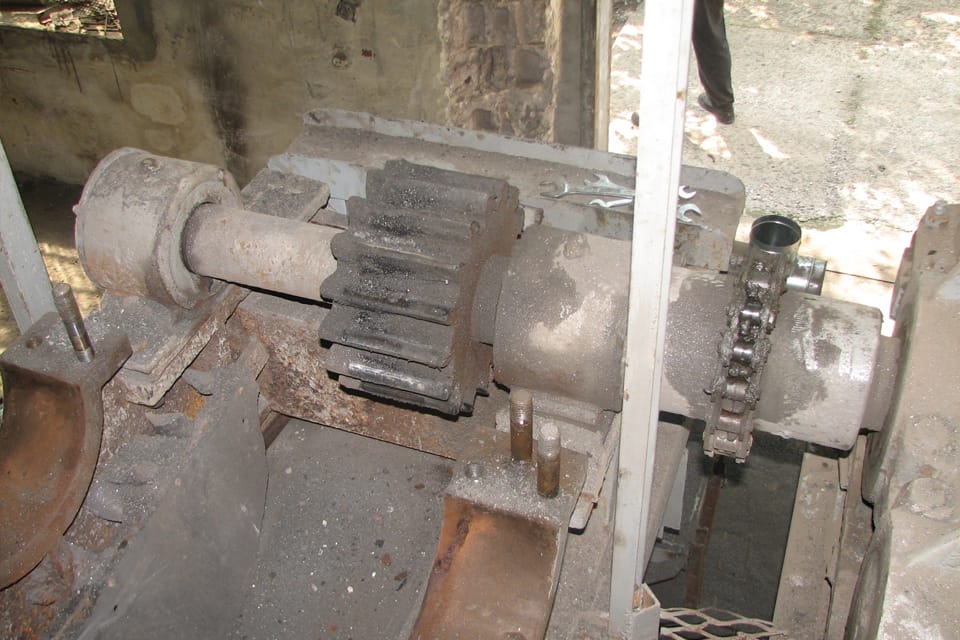

Яскраво виражені втомні ушкодження в циліндричних деталях на кшталт валів. На рис. 1 наведено приклад валу, зі втомною поломкою якого (рис. 2) довелося зіткнутися на практиці нашому колективу.

Як бачите, на рис. 2 поломка має явні ознаки втомного руйнування деталі. Про це свідчить характер зламу, а також побічно підтверджується наявністю значного зносу робочих поверхонь зубчастої шестерні. Крім того, в процесі експлуатації відбувалися короткочасні перевантаження лінії приводу, які не призводили до аварійних ситуацій завдяки наявності клинопасової передачі та захисту струму електродвигуна. Проте, наявність навіть короткочасних навантажень сприяло розвитку втомних процесів у цьому валу. Але одним із важливих моментів, який вплинув на втомне руйнування валу, була наявність концентраторів напруг на ділянках переходу — галтелі були дуже малі, а перепад діаметра від основного тіла валу до шестірні значний.

Цей практичний епізод дав нам привід оновити знання про концентратори напруги в пам’яті, що в подальшому привело нас до розробки ряду технічних рішень для деталей обладнання, яким займається наша команда. Розроблені рішення стосувалися зміни профілю деяких валів з метою зниження концентрації напруг в перехідних зонах.

Далі наведемо коротку інформацію, якою ми керувалися при пошуку раціональних конструктивних рішень, а також ту, яка може бути корисною для наших читачів.

І як завжди, за традицією, просимо ділитися Вашою думкою та знаннями, адже ми працюючи в невеликому колективі, стикаючись з великою кількістю різноманітних завдань, не можемо мати повноту знань з усіх напрямків машинобудування, ремонту та експлуатації обладнання та будь-яку пораду та конструктивну критику сприймаємо з подякою.

Види концентраторів напруги

Концентратори напруг у сукупності з дією підвищених навантажень сприяють утворенню тріщин у деталях машин. За рахунок оптимізації геометричних параметрів деталей можливо підвищити ресурс деталей, що працюють в умовах впливу змінних навантажень. До таких способів оптимізації можна віднести створення розвантажувальних канавок, заокруглення кутів переходу, зміщення концентраторів менш навантажені ділянки деталі і т.п.

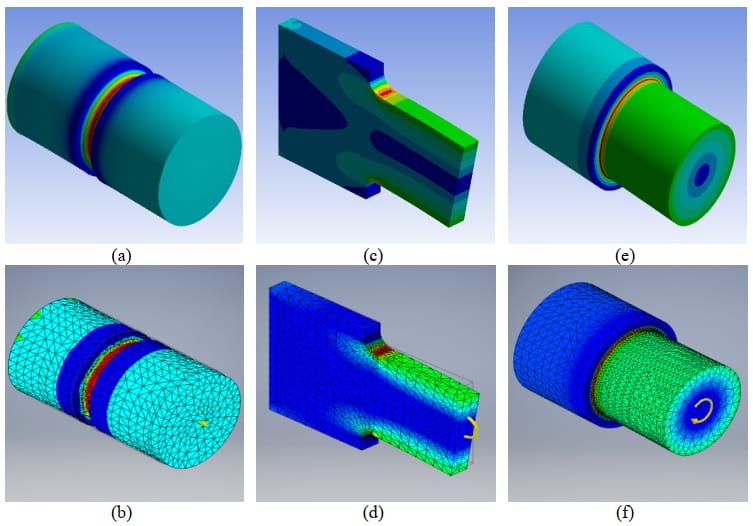

Особливістю багатьох концентраторів напруги в деталях є те, що вони розташовані на ділянках технологічних переходів, в яких якраз і виникають пікові напруги (рис. 1).

(a) і (b) – вал з радіальною канавкою при розтягуванні;

(c) і (d) ступінчаста плоска пластина, що піддається вигину;

(e) і (f) вал, що піддається крученню;

(а), (в) та (д) – розрахунки зроблені Ansys;

(б), (г) та (е) – розрахунки зроблені в Inventor.

Наприклад, у деталей вихідна заготівля якої є поковкою, при подальшій механічній обробці відбувається видалення зміцнених ділянок. Крім того, переходи форми кованих та штампованих деталей мають знижену міцність на цих ділянках за рахунок витяжки металу.

Для литих заготовок концентратори утворюються на ділянках переходу форми за рахунок порушення структури металу при кристалізації та охолодженні На таких ділянках висока ймовірність виникнення мікротріщин, присутності пористості металу та залишкової напруги.

Таким чином існують два типи концентраторів напруг – обумовлені геометричними параметрами деталі та технологічні

Концентратори напруги в валах і осях

Джерелами концентрації напруг у валах та осях є вже згадані раніше ділянки переходу форми, а також умови монтажу інших деталей – ступінчасті переходи, шліци, шпонкові пази, різьбові ділянки, поперечні отвори, проточки, напресування або затискач деталей тощо. Таким чином, концентрація напруг визначається деталями, які кріпляться на вал або вісь та розміщенням опор.

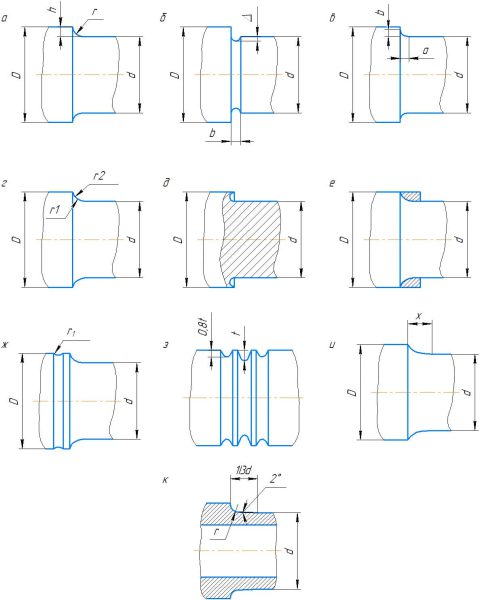

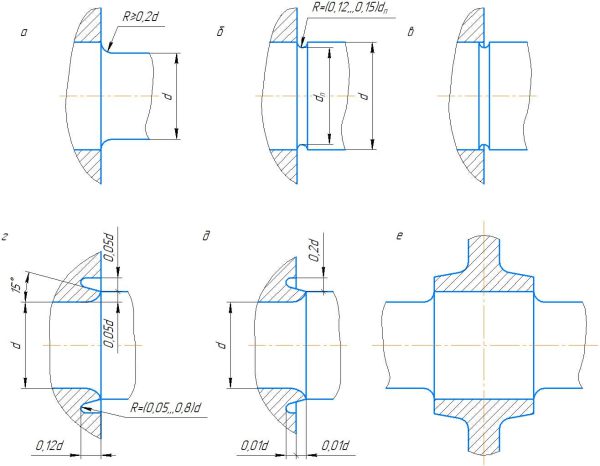

На рис. 3 представлені типові приклади ділянок переходу форми валів та осей.

- Рис. 4а. Розміри радіуса r і перепаду діаметрів d і D при встановленні підшипників регламентуються такими рекомендованими співвідношеннями: h/r=3, r/d=0,02…0,04 (для підшипників), r/d=0,03. .0,06 (для втулок), з урахуванням розмірів фасок на кільцях; ефективні коефіцієнти концентрації напруг* вигину та кручення k=2,0…2,3 для сталі =600…1000 МПа.

- Для валів з легованих сталей із співвідношенням D/d=1,4 значення ефективного коефіцієнта концентрації напруги рівні k=1,6…3,2 при відповідному співвідношенні r/d=0,011…0,028.

- Рис. 4б. З урахуванням того, що виконання жолобників зменшує ресурс шліфувальних кіл та ускладнює обробку, рекомендовано робити виточки для виходу кола з найбільшими можливими закругленнями.

- Рис. 4в і 4г. Для напружених валів рекомендовано застосовувати жолобники з еліптичним контуром або окреслені різними радіусами. Такий підхід дозволяє зробити більш рівномірним розподіл напруги вздовж лінії переходу валу.

- Рис. 4д. Для зменшення протяжності жолобника в ряді конструктивних виконань використовують жолобник з поднутрением ділянки валу на більшому діаметрі. Однак такий підхід ускладнює технологію виготовлення деталей.

- Рис. 4-й. Іноді, за наявності протяжної жолобника на валу, для поліпшення умов монтажу підшипників і коліс використовують проміжне упорне кільце, внутрішня поверхня якого повторює контур жолобника.

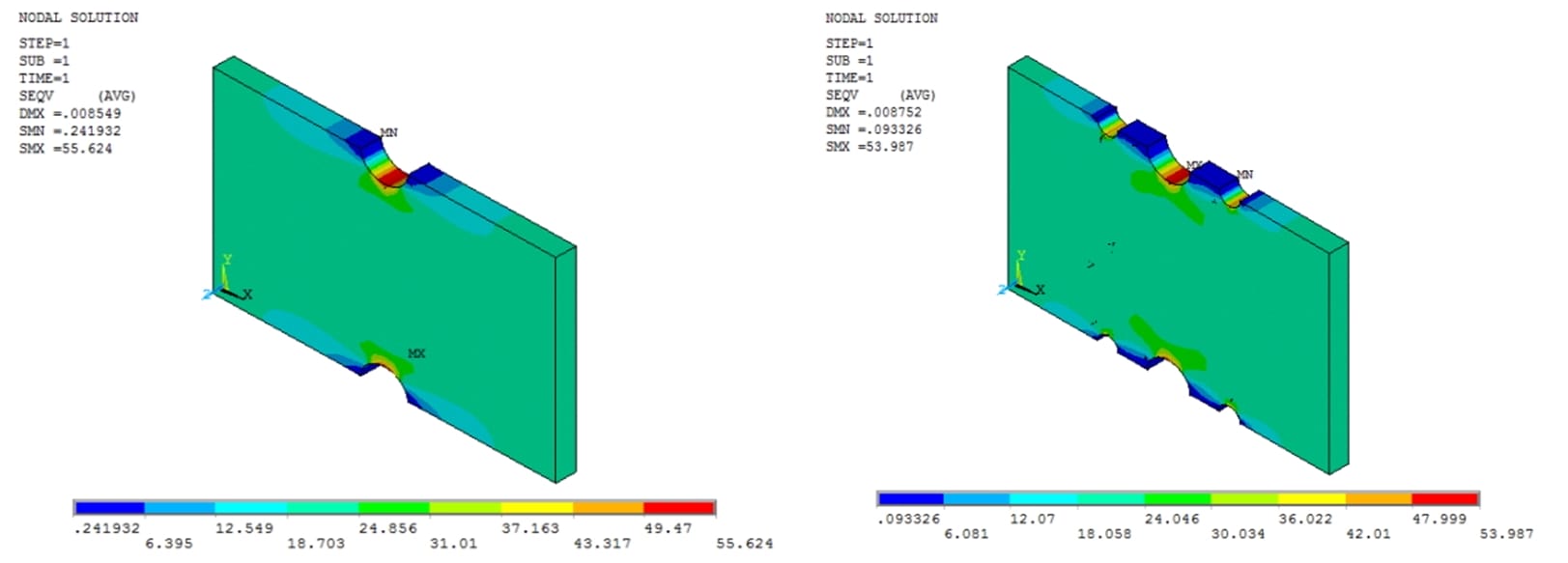

- Рис. 4г і 4з. Іноді ефективним є застосування розвантажувальних кільцевих канавок на щаблі більшого діаметра. Застосування таких канавок знижує навантаження перерізаних волокон Крім того, застосування канавок, що розвантажують, глибиною 0,8 від глибини основної канавки, за прикладом рис. 3 ж дозволяє знизити напруги в околиці основної канавки на 20%.

- Рис. 4і. Для валів, які мають можливість збільшення довжини перехідних ділянок вдається домогтися оптимальних параметрів галтелі – при довжині ділянки переходу , що дорівнює діаметру значення коефіцієнтів концентрації напруги при вигині k і крученні k прагнуть одиниці.

- Рис. 4к. Для порожнистих валів рекомендовано конусну перехідну ділянку з кутом конуса 4, довжиною d/3 і галтель r/d=0,05.

Як ілюстрація ефективності застосування розвантажувальних канавок на рис. 5 наведено простий приклад розрахункової моделі.

Зниження втомної міцності валів відбувається також при напресуванні деталей. Зменшити негативний вплив на показники міцності застосовують такі методи:

- Рис. 6а. Збільшення діаметра валу на ділянці сполучення зі маточкою на 5% з виконанням плавних жолобників на ділянках переходу. Такий підхід дозволяє збільшити межу витривалості при передачі згинального моменту через маточину на 20…25%.

- Рис. 6б, 6в. Виготовлення кругових витоків у кромок валу дозволяє підвищити міцність приблизно в 1,5 рази.

- Рис. 6г, 6д. Виготовлення на торцях маточок розвантажувальних канавок. При цьому стінки біля кромок мають бути мінімальної товщини. Це дозволяє підвищити міцність на 20…40%.

- Обкатка роликами жолобників і ділянки сполучення зі маточкою дозволяє збільшити міцність приблизно вдвічі.

- Рис. 6е. На 15…20% можна збільшити міцність сполук при використанні маточок конічної форми.

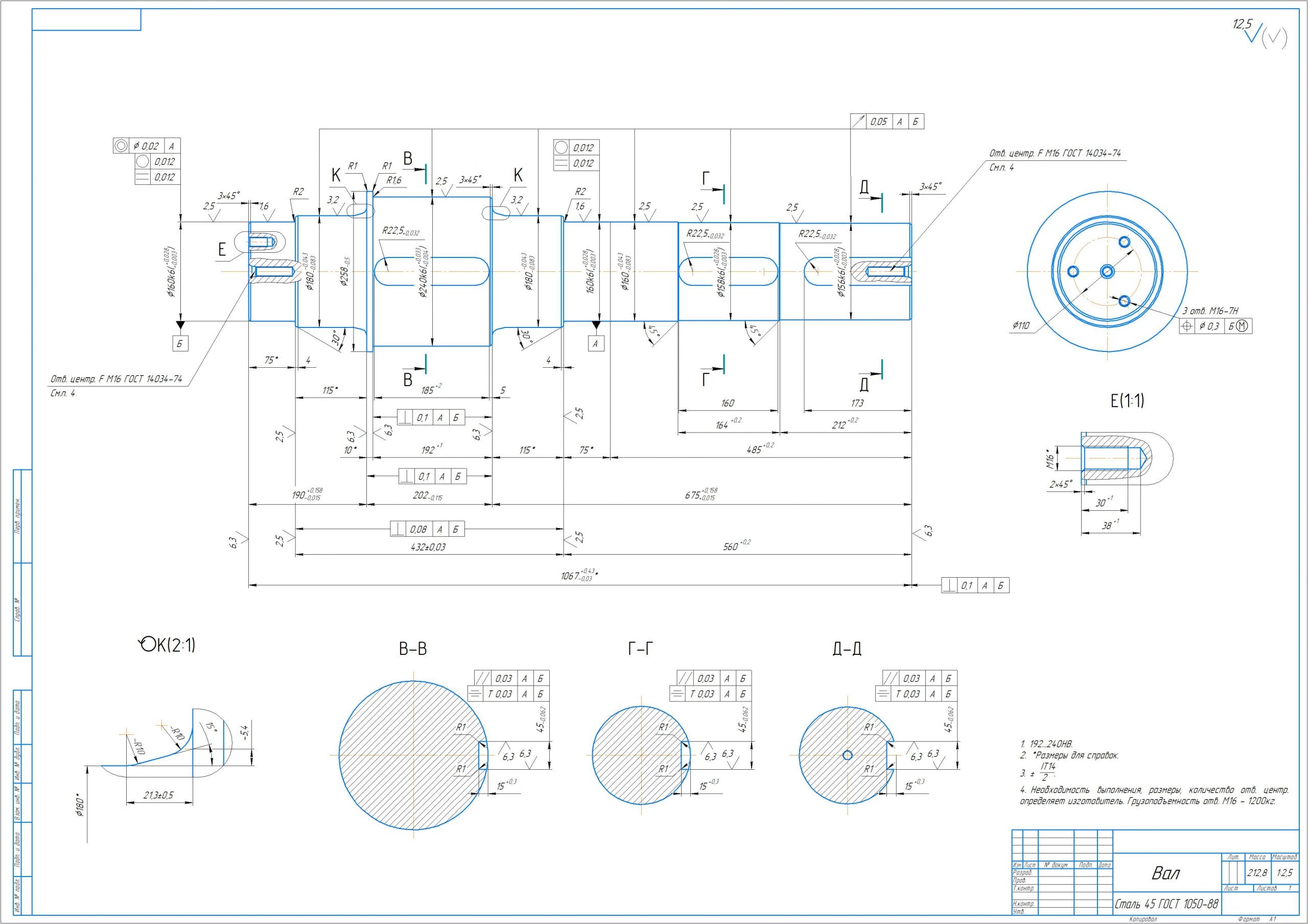

Як приклад застосування описаних вище підходів на рис. 7, 8 наведено приклад розробленого валу з модифікованими концентраторами напруги.

При конструюванні даного валу, як видно з креслення, застосовані окремі прийоми збільшення міцності втоми. Крім того, даний вал, як і той, що представлений на рис.1, піддається короткочасним навантаженням, тому спочатку розрахунки велися з урахуванням максимальних навантажень, які можуть бути на 30…50% вищі за номінальні. Це було зроблено, тому що часто клієнти, бажаючи заощадити на устаткуванні, просять дати їм машину із заздалегідь меншою несучою здатністю, при цьому працюють на межі її технічних характеристик. При цьому ніхто не гарантує виникнення позаштатних коливань технологічного навантаження.

Розрахунок валу проводився класичними способами опору матеріалів, тобто. ми не вдавалися у даному випадку до моделювання навантаженості валу в спеціалізованих комп’ютерних системах із застосуванням методу кінцевих елементів.

Вал, наведений на рис. 1 також був модифікований, але на прохання нашого клієнта ми не викладаємо його робоче креслення.

Резюме

В процесі нашої щоденної роботи ми іноді забуваємо про найпростіші методи збільшення ресурсу експлуатації деталей, тому періодично доводиться заново відкривати давно відомі правила. Щось приходить з практикою, а подекуди потрібна порада більш досвідченого товариша. Сподіваємося на взаєморозуміння наших читачів і будемо чекати порад і практичних рекомендацій.

Список джерел

- Гребеник В.М., Гордієнко А.В., Цапко В.К. Підвищення надійності металургійного встаткування Довідник. – М.: Металургія, 1988. – 688 с.

- Решетов Д.М. Працездатність і надійність машин. Навчальний посібник для машинобудівних спеціальностей вишів. М., Вища школа, 1974 р., 206 с.

- Серенсен С.В., Когаєв В.П., Шнейдерович Р.М. Несуча здатність та розрахунок деталей машин на міцність. Керівництво та довідковий посібник. 3-тє видання. – Москва: Машинобудування, 1975. – 500 с.

- Kutz M. (Ed.) Mechanical Engineers’ Handbook. 3rd Edition. Four Volume Set. — John Wiley & Sons, Inc., 2005. — 4200 p.

- Childs Peter R.N. Mechanical Design Engineering Handbook. Amsterdam: Elsevier, 2014. — 817 с. — ISBN: 978-0-08-097759-1.

- Raghavendra J.V, Adithya V. Kashyap, Skandakumar R, Skandakumar R, 2019, Methods of Reducing Stress Concentration using Finite Element Technique, INTERNATIONAL JOURNAL OF ENGINEERING RESEARCH & TECHNOLOGY (IJERT) NCRAEM – 2019 (Volume 7 – Issue 09).

- Raghavendra J., V. “Methods of Reducing Stress Concentration using Finite Element Technique.” (2019).

- L F Acevedo Román et al 2020 J. Phys.: Conf. Ser. 1448 012004. https://iopscience.iop.org/article/10.1088/1742-6596/1448/1/012004