Введення

З деяких пір у своїх розробках ми використовуємо сталі HARDOX® Цей матеріал для нашої країни вже давно не є новинкою. Але, можливо, деякі з наших читачів, як і ми свого часу, не стикалися на практиці з цим матеріалом, і їм буде цікава та інформація, якою ми хочемо поділитися з ними в нашому інженерному журналі. А ті, хто вже знайомий з цією сталлю і має практичний досвід її застосування, поділяться своїми враженнями і дадуть нову цікаву інформацію для роздумів і обговорення. Основний підхід даної публікації в наступному – ми вчимося разом із нашими читачами, а найчастіше завдяки їм.

Питання про сталі HARDOX® ми піднімаємо не як настанови чи посібники до дії, ця стаття більше служить для ініціації обговорення та обміну досвідом. Це пояснюється тим, що за коротку практику використання сталей Хардокс у нас накопичилося більше питань, ніж відповідей. Пов’язано це з тим, що раніше у розробках нашого колективу використовувалося досить обмежене коло матеріалів. Наприклад, для деяких деталей HARDOX® прийшов на заміну сталям 08кп, 10, 20, 45, 40Х.

Що таке сталь HARDOX®

Даний матеріал у вигляді труб, кола та листового прокату виробляється шведською компанією SSAB з 1974 року. І більшу частину інформації про властивості та сфери застосування можна почерпнути якраз на сайті даного підприємства [1].

В даний час під маркою HARDOX® виробляється досить широкий спектр продукції [2]:

- стійка до корозійного зношування листова сталь для кислотних середовищ HARDOX® HiAce;

- стійка до абразивного стирання товстолистова сталь HARDOX® HiTuf;

- стійкі до абразивного стирання листові сталі HARDOX® 400, 450, 500, 550, 600;

- зносостійка з підвищеною твердістю та ударною в’язкістю листова сталь HARDOX® 500 Tuf;

- виключно стійка до абразивного зношування листова сталь HARDOX® Extreme з твердістю 650…700 одиниць за Брінель;

- круглий прокат зі сталі HARDOX®;

- труби зі сталі HARDOX® з твердістю 400 та 500 одиниць за Брінель;

- жароміцна зносостійка листова сталь HARDOX® HiTemp для робочих діапазонів температури 300…500°C.

Практичний досвід

Перше наше практичне застосування цього матеріалу було реалізовано під час виготовлення накладок на захоплення маніпулятора (рис 1). Накладки, як і саме захоплення, проектувалися з нуля за ескізами клієнтів.

Рис. 1 – Накладка маніпулятора, сталь HARDOX® 500

Основними вимогами до накладок були можливість їх швидкої заміни та виготовлення відносно недорого зносостійкого матеріалу, який добре піддається механічній обробці.

Накладка виконана з рифленою поверхнею, вона кріпиться на захоплення маніпулятора гвинтами. У процесі роботи накладки показали себе цілком добре, але, як показав досвід, є ще резерви з модернізації самого конструктиву маніпулятора і накладок, що не пов’язано з властивостями обраного матеріалу.

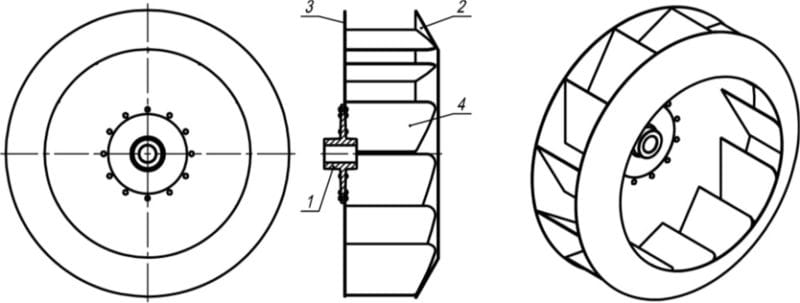

Далі перед нами стояло завдання щодо модернізації робочого колеса відцентрового вентилятора горизонтального сушильного агрегату. На рис. 2 представлена у загальному вигляді конструкція колеса такого типу [3].

Рис. 2 – Робоче колесо радіального вентилятора.

1 – маточина; 2 – передній диск; 3 – задній диск; 4 – лопатка.

У наші завдання входила зміна конструкції колеса з метою забезпечення заданих параметрів продуктивності вентилятора шляхом зміни конструктивних параметрів. При цьому необхідно було забезпечити міцність і зносостійкість конструкції.

Раніше на заводі виготовлювачі для цих коліс використовували сталь AISI 1010 Carbon Steel (аналог сталі 08кп). Колеса з цієї сталі показали малий резерв по міцності та ресурс експлуатації.

Крім підбору раціонального матеріалу для виготовлення основні конструктивні зміни стосувалися коригування кривизни лопаток, зміни кутів їх позиціонування і кількості в складі колеса.

В ході роботи над модернізацією колеса ми вибрали сталь HARDOX® 400 спираючись тільки на опис її фізико-механічних характеристик, відому на практиці стійкість до абразивного та кавітаційного зносу, і що для нас було дуже важливо, що даний матеріал мав гарну зварюваність. Далі в процесі роботи ми з’ясували, що “винайшли велосипед” і сталі HARDOX® давно успішно застосовуються для такого типу конструкцій [4]. Зварювання конструкції здійснювалося зварювальним дротом ER70S-6 з попереднім підігрівом ділянок металу, що зварюються до температури, приблизно, 75…85°C. Охолодження зварних швів робилося плавним, а сама конструкція кріпилася жорстко до монтажної плити зменшення короблення. Також у процесі роботи над проектом було проведено розрахунки міцності конструкції колеса з використанням SOLIDWORKS, які показали вірність вибору матеріалу. Паралельно проведено наближені розрахунки зварних з’єднань колеса класичними аналітичними методами розрахунку деталей машин.

В результаті промислової експлуатації було підтверджено надійність модернізованого колеса у широкому діапазоні частот обертання аж до 1200 хв-1. У цьому температура робочого середовища становила від 35 до 175°C.

Наступним завданням, де нами була застосована сталь HARDOX® 400, стало виготовлення конструктивних елементів ліній переробки дрібнофракційних сировинних матеріалів, що застосовуються в металургійному виробництві (невеликі бункери, шиберні затвори, завантажувальні пристрої). Особливістю роботи цих деталей є те, що вони працюють в умовах абразивного, часом ударного впливу потоку частинок сипучих матеріалів (фракція від 0 до 10мм) з щільністю насипною від 0,3 до 2,3 г/см3. Твердість частинок шихти у своїй становить від 2 до 5 одиниць за шкалою Мооса [5], окремі матеріали, наприклад, відсіви феро- і силікомарганцю мають твердість частинок до 43 HRC. Ряд матеріалів є шихти на основі дрібнофракційних матеріалів з вмістом рідкої фази, а також являють собою агресивні середовища. Тобто в даному варіанті використання сталі є цілком раціональним рішенням.

Обробка сталей HARDOX®

Так як наш колектив більшою мірою займається розробкою технологій та обладнання, то вирішення питань обробки металів різанням займаються наші партнери-виробники, які мають свої методи та підходи до вирішення різних виробничих завдань. Але, в цілому, їх методи не відрізняються від загальноприйнятих. Тому в цьому розділі статті ми лише коротко торкнемося способів обробки сталей Хардокс.

В ході нашої роботи з’ясувалося, що існує безліч різних думок і підходів до обробки сталей HARDOX®, які можна розділити на дві категорії.

Перша – це рекомендації від виробника і його торгових представників [6,7]. Вони досить змістовні та докладні, проте ми так і не знайшли в них даних про стійкість обробного інструменту, а також показники зносостійкості самих сталей, що є важливим фактором при виборі матеріалу та проектуванні обладнання.

Друга – рекомендації, засновані на особистому досвіді машинобудівних підприємств. Такі рекомендації особливо цінні, адже інструмент річ дорога і тут важливо дотримуватися здорового глузду в його придбанні та використанні. Але, за фактом, такої інформації вкрай мало. Нам вдалося знайти тільки схематичні приватні рекомендації, ось найдоступніші з них:

- Швидкоріз з кобальтом вітчизняний або імпортний (не Китай), напайний ВК (величезна витрата), Sandvik зі змінними пластинами, цілісні твердосплавні свердла (тільки ЧПК) – свердловка. Фрезерується повністю фрезами зі змінними пластинами (імпортними). Обробляється непогано Хардокс 400. З 500 гірше – витрата на інструмент зростає.

- Радянські свердла братимуть Р6М5К5 (на малих оборотах з охолодженням; готуйте кілька заточених свердлів). ВК напайні – дуже пристойна витрата. За часом множте на 5 (якщо брати з урахуванням переточування та зміни інструменту).

- Був досвід в обробці сталі HARDOX 450. Фрезерували уступ шириною 50 мм рядково з глибиною 5 мм. Пробували фрези Sandvik, Seco, Walter, Iscar. У нашому випадку краще за себе показала фреза Seco R220.96-0063-08-4A. Звичайно в порівнянні з нашим інструментом коштує чимало, але воно того варте. Обробку вели на наступних режимах: ар=5 мм, n=800 об/хв, Vf=260 мм/хв. Обробляли без СОЖ. Сплав пластин – TP1500 найкраще себе показав.

- Свердлимо Р18, точимо китайськими пластинами. Фрезеруємо п’ятигранником кіровоградським, погано, але варто.

- HARDOX 500 свердлиться і швидкорізом та твердим сплавом (цілісні від 3 мм, напайні, зі змінними пластинами – для діаметрів від 12 мм).

- Для нежорстких верстатів твердосплавний інструмент не рекомендується. При використанні швидкорізу вібрації кришать крайку, тому слід піднімати жорсткість. Швидкоріз рекомендується використовувати легований кобальтом, наприклад Р6М5К5, або зарубіжний аналог HSS-Co. Свердла бажано застосовувати з потовщеною серцевиною та малим кутом нахилу гвинтових канавок (геометрія свердла аналогічна тій, що використовується для нержавіючих сталей).

- Швидкість для швидкоріза рекомендується бути невеликою – не більше 5 м / хв. Наприклад, близько 130 оборотів при свердлінні отвору діаметром 10 мм. Подача на один оборот свердла – приблизно 0,1 мм.

- Для твердосплавного інструменту швидкість різання можна піднімати до 30 м хв. Подача – одна десята на один оборот. Твердосплавний інструмент рекомендований однокарбідні з кобальтом від 8%. Оптимальним варіантом є інструмент із дрібнозернистого металу, типу сандвіківського H10F – у нього міцність на рівні швидкорізу та твердість під 92 HRA. Обов’язково рекомендовано застосування СОЖ – витрата в літрах за хвилину = діаметр свердла в мм.

Деякі відомості ми отримали з різних відео, ось приклади деяких з них:

- Allied Maxcut HARDOX 500 drilling Ronar Poland

- HARDOX® 500 CNC obrábění milling drilling Renomag

- Portique de perçage Gemini HARDOX® 500 – Ficep France

Аналоги

Незважаючи на те, що наша команда випробувала використання сталей HARDOX® на практикі, з ряду причин сьогодні виникає необхідність використання аналогів цього матеріалу. Наприклад, коли нами проектувалися деталі для підприємств, розташованих на території Північної Америки, застосування Хардокса було цілком виправданим. В умовах країн СНД, насамперед з економічних причин, логічним та перспективним є застосування сталей місцевого виробництва.

Як аналоги продукції SSAB нашим колективом розглядаються сталі вироблені ВАТ “Северсталь” та ПрАТ “Азовсталь”.

У табл. 1 наведено базові механічні характеристики для використовуваних нами сталей HARDOX® та прийнятих аналогів.

Таблиця 1. Механічні властивості*

| Марка сталі | Межа плинності, МПа | Межа міцності, МПа | твердість по Брінеллю | Робота удару KCU; KCV Дж/см2 | Відносне подовження, min % |

|---|---|---|---|---|---|

| HARDOX® 400 | 1000 | 1250 | 370…430 | 45 (-40) | 10 |

| HARDOX® 400 | 1200 | 1400 | 425…475 | 35 (-40) | 10 |

| HARDOX® 400 | 1500 | 1250…1400 | 450…540 | 37 (-40) | 10 |

| 18ХГНМФР | 1080…1200 | 960…1030 | 360…375 | 43…108 (-40) | 11…18 |

| 14ХГ2САФД | 590…1030 | 490….930 | – | 39 (-40) | 14…16 |

| 25ХГСР | ≥620 | ≥800 | 285… 390 | 40 (+20) | 12 |

| 16ХГМФТР(клас міцності З 80 | ≥750 | ≥830 | – | 29 (-40) | 16 |

| 16Х2ГСБ (клас міцності 500) | 490… 735 | 590…830 | – | 39;29 (-40) | 14…15 |

| S690QL | 650…690 | 760…940 | 228-278 | 30…40(-40) | 14 |

* можуть трохи відрізнятися від зазначених у таблиці залежно від товщини прокату

При виборі аналогів ми спиралися, переважно, на доступність ринку даних сталей, і навіть наступні показники: величину межі плинності, межі міцності, твердість по Бринеллю і, меншою мірою, на показники ударної в’язкості та відносного подовження.

Як видно, з даних таблиці 1 вітчизняні сталі за низкою показників поступаються сталям HARDOX®, але різниця в ціні в 1,5…2,0 рази і простіші способи механічної обробки роблять місцеві аналоги цілком конкурентоспроможними.

Також цікавим і цілком очікуваним фактом у процесі знайомства зі сталлю HARDOX® стало те, що вона має безліч зарубіжних аналогів-конкурентів. Наприклад: Strenx (Weldox) 700; Swebor 400; DILLIDUR 400V; Miilux 400; HARTPLAST 400; Quard 400 і т.д. Всі сучасні зарубіжні сталеві конкуренти Хардокса не поступаються за більшістю якісних показників. І в цьому варіанті на вибір матеріалу істотно впливає його доступність і ціна на регіональному ринку.

Відразу зазначу, що для прийняття остаточного рішення про вибір тієї чи іншої марки сталі, при створенні конкретної деталі або конструкції нам часто доводиться додатково консультуватися з фахівцями в області металознавства і термічної обробки.

Якщо вас зацікавила дана тема, просимо вас поділитися своїм досвідом і думкою по застосуванню і обробці деталей зі сталей HARDOX® і їх аналогів.

- https://www.ssab.com/

- https://www.ssab.ru/products/brands/hardox

- https://kalorifer.net/obshchie-svedeniya-o-ventilyacionnoy-tehnike

- https://www.hardoxwearparts.ru/equipment/centrifugal-fans

- The Mohs Mineral Hardness Scale. By Andrew Alden // About.com: Geology. [Електронний ресурс], 2010 – Режим доступу: http://geology.about.com/od/scales/a/mohsscale.htm

- https://www.hardpart.ru/recommendations/milling

- https://beziznosa.ru/stal/mehanicheskaya-obrabotka-hardox/